Quel papier aquarelle choisir ?

Papier fabriqué sur forme ronde traditionnelle…

La fabrication de papier sur forme ronde est un procédé ancien et traditionnel. Il est très proche du papier fait à la main, mais sans ses inconvénients tels que les défauts, les irrégularités, etc. Le procédé, qui remonte au début du 19e siècle, est resté inchangé jusqu'à aujourd'hui. Il existe encore des papeteries (Arches, Fabriano, St Cuthberts, Magnani…) qui privilégient cette méthode de production en raison de la qualité du produit final.

Le papier fabriqué sur une machine à former circulaire est très résistant, homogène et stable. Il se prête parfaitement à toutes les utilisations (encre, gouache et acrylique) et est très apprécié des aquarellistes professionnels. Les fibres utilisées, généralement du coton, sont longues et de qualité. Lors de la formation du papier, elles s'entrecroisent dans toutes les directions, de sorte que le papier ne se déforme pratiquement pas lorsqu'il est humidifié. La faible vitesse de production favorise également une épaisseur régulière.

Ce procédé permet d'obtenir des grammages élevés, ainsi que différentes textures de surface. Le collage, souvent au cœur du papier, rend le papier résistant aux techniques de grattage et gommage.

Les feuilles volantes présentent souvent des bords effilochés, typiques de cette méthode de fabrication du papier.

Le papier fabriqué sur une machine à former circulaire est très résistant, homogène et stable. Il se prête parfaitement à toutes les utilisations (encre, gouache et acrylique) et est très apprécié des aquarellistes professionnels. Les fibres utilisées, généralement du coton, sont longues et de qualité. Lors de la formation du papier, elles s'entrecroisent dans toutes les directions, de sorte que le papier ne se déforme pratiquement pas lorsqu'il est humidifié. La faible vitesse de production favorise également une épaisseur régulière.

Ce procédé permet d'obtenir des grammages élevés, ainsi que différentes textures de surface. Le collage, souvent au cœur du papier, rend le papier résistant aux techniques de grattage et gommage.

Les feuilles volantes présentent souvent des bords effilochés, typiques de cette méthode de fabrication du papier.

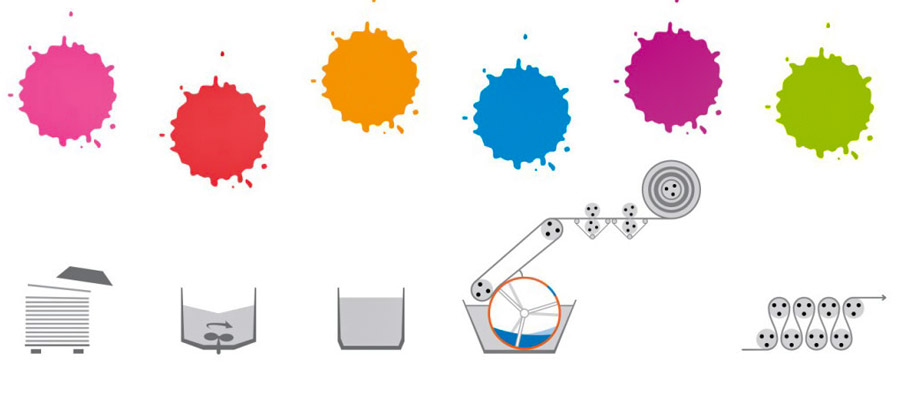

Le processus de production

Les fibres de coton

Les fibres de coton sont mélangées à de l'eau, à hauteur d'environ 95 %. Le pourcentage important d'eau explique pourquoi les papeteries étaient souvent situées au bord des cours d'eau.

D'autres composants tels que le carbonate de calcium, l'amidon ou la gélatine sont ajoutés au mélange.

La pâte est traitée de manière que les fibres se détachent, ce qui favorise par après l'enchevêtrement et la fixation des filaments.

Les fibres de coton sont mélangées à de l'eau, à hauteur d'environ 95 %. Le pourcentage important d'eau explique pourquoi les papeteries étaient souvent situées au bord des cours d'eau.

D'autres composants tels que le carbonate de calcium, l'amidon ou la gélatine sont ajoutés au mélange.

La pâte est traitée de manière que les fibres se détachent, ce qui favorise par après l'enchevêtrement et la fixation des filaments.

La forme ronde

La forme ronde est un cylindre dont la surface est recouverte d'un tamis. Parfois, des éléments en filigrane (le nom de l'entreprise ou du produit, un logo) sont soudés sur le cylindre.

Le cylindre est partiellement immergé dans un récipient rempli de pâte à papier et tourne lentement. L'eau s'écoule librement à travers la maille tandis que la pulpe se dépose sur le tamis.

Grâce au mouvement de rotation du cylindre, les fibres forment un motif aléatoire et enchevêtré, ce qui permet d'obtenir une surface de papier plane et stable.

La couche de matière qui vient de se former est la première étape du papier.

La forme ronde est un cylindre dont la surface est recouverte d'un tamis. Parfois, des éléments en filigrane (le nom de l'entreprise ou du produit, un logo) sont soudés sur le cylindre.

Le cylindre est partiellement immergé dans un récipient rempli de pâte à papier et tourne lentement. L'eau s'écoule librement à travers la maille tandis que la pulpe se dépose sur le tamis.

Grâce au mouvement de rotation du cylindre, les fibres forment un motif aléatoire et enchevêtré, ce qui permet d'obtenir une surface de papier plane et stable.

La couche de matière qui vient de se former est la première étape du papier.

La presse humide

La bande de papier est ramassée par une bande de feutre mobile (feutre de ramassage) et continue son chemin à travers la machine à papier (la vitesse est d'environ 25 m/min). L'excès d'eau est éliminé par pression et des pompes à vide.

Le feutre de marquage

À la sortie de la presse, la bande de papier est encore humide. Un feutre de marquage donne au papier sa structure de surface. Dans le cas du papier aquarelle, il crée le grain fin et le grain torchon (texture).

Après cette opération, le papier passe entre un ensemble de plusieurs cylindres de séchage chauffés.

La bande de papier est ramassée par une bande de feutre mobile (feutre de ramassage) et continue son chemin à travers la machine à papier (la vitesse est d'environ 25 m/min). L'excès d'eau est éliminé par pression et des pompes à vide.

Le feutre de marquage

À la sortie de la presse, la bande de papier est encore humide. Un feutre de marquage donne au papier sa structure de surface. Dans le cas du papier aquarelle, il crée le grain fin et le grain torchon (texture).

Après cette opération, le papier passe entre un ensemble de plusieurs cylindres de séchage chauffés.

Le collage

Il passe ensuite dans un bain contenant un liant (substance ressemblant à une colle), qui régule la capacité d’absorption et rend le papier plus résistant à l'utilisation de la gomme et de la lame de rasoir, entre autres. Il est ensuite à nouveau séché.

La salle de conditionnement

Dans la salle de conditionnement, l'humidité est uniformisée pour l'ensemble du lot de production.

Pour obtenir une surface satinée (plus lisse), le papier est passé dans une calandre (rouleaux en acier à haute température). C'est pourquoi ce papier est appelé "Hot Pressed".

Il passe ensuite dans un bain contenant un liant (substance ressemblant à une colle), qui régule la capacité d’absorption et rend le papier plus résistant à l'utilisation de la gomme et de la lame de rasoir, entre autres. Il est ensuite à nouveau séché.

La salle de conditionnement

Dans la salle de conditionnement, l'humidité est uniformisée pour l'ensemble du lot de production.

Pour obtenir une surface satinée (plus lisse), le papier est passé dans une calandre (rouleaux en acier à haute température). C'est pourquoi ce papier est appelé "Hot Pressed".

Le contrôle de qualité

Au cours de la production, il est constamment contrôlé afin de déceler les caractéristiques importantes et les imperfections éventuelles.

Lorsque le papier sort du processus de production sous forme de rouleaux ou de feuilles, des échantillons sont à nouveau prélevés pour être contrôlés.

Le papier fabriqué à partir de fibres de coton sur une machine traditionnelle à forme ronde est de la plus haute qualité et extrêmement durable.

Au cours de la production, il est constamment contrôlé afin de déceler les caractéristiques importantes et les imperfections éventuelles.

Lorsque le papier sort du processus de production sous forme de rouleaux ou de feuilles, des échantillons sont à nouveau prélevés pour être contrôlés.

Le papier fabriqué à partir de fibres de coton sur une machine traditionnelle à forme ronde est de la plus haute qualité et extrêmement durable.